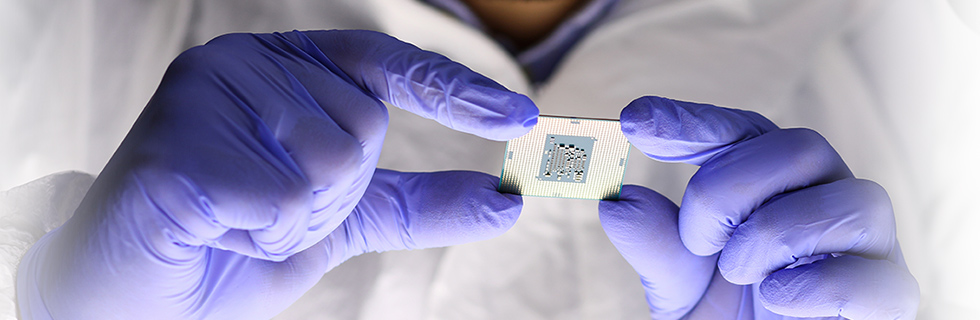

EIN GROßER SCHRITT VORWÄRTS IN DER HERSTELLUNG KLEINER KOMPONENTEN.

Elektronische Komponenten werden immer kleiner und leichter, wodurch neue Generationen kleinerer, leichterer und anspruchsvollerer mobiler und tragbarer Geräte möglich werden. Wir brauchen daher neue Materialien, die eine optimale Leistung in winzigen Konfigurationen bieten.

Diese Materialien werden für die Verwendung in integrierten Schaltkreisen, Onboard-Konnektoren, Kassetten, IC-Prozessoren, FOUPs und Gas-/Flüssigkeit-Transportsystemkomponenten benötigt.

Als Reaktion auf diese Entwicklung hat SABIC das Portfolio der Superflow ULTEM™-Harze um zwei neue Produkte erweitert.

Die glasfaserverstärkten Harze Superflow ULTEM SF2250EPR und SF2270 verfügen über außergewöhnliche Fließeigenschaften zur Formung von und Burn-in-Testsockeln (BiTS) für Belastungstests von integrierten Schaltkreis-Chips.

Sie können auch zum Gießen von dünnwandigen, hochpräzisen, kleinformatigen Steckern verwendet werden.

Die Fließeigenschaften tragen dazu bei, bei immer kleineren, leichteren und komplexeren Bauteilen mit niedrigeren Schmelztemperaturen eine vollständige Formfüllung und eine einfache Entformung zu erreichen. So wird Energie gespart und eine höhere Produktivität ermöglicht.

Durch ein ausgewogenes Verhältnis von Fließeigenschaften und Stabilität könnten diese Harze in Zukunft möglicherweise hochfließende, glasfaserverstärkte PES-Materialien ersetzen.

Die ULTEM-Produkte weisen nicht nur ähnliche Fließeigenschaften wie PES auf, wodurch eine Modifizierung der Tools überflüssig wird. Sie bieten auch eine bis zu 20 % höhere Festigkeit und einen höheren Spannungswert, eine bis zu 9 % geringere Dichte und eine geringere Feuchtigkeitsaufnahme.

„Elektronische Komponenten wie IC-Chips und Onboard-Stecker werden immer kleiner und leichter, um neue Generationen von mobilen und tragbaren Geräten zu ermöglichen. Daher brauchen wir neue Materialien, die eine bessere Leistung und gleichbleibende Qualität in kleinsten Konfigurationen bieten“, sagte Tsutomu (Tom) Kinoshita, Senior Business Manager von SABIC.

„Diese Anforderungen betreffen sowohl Steckverbinder als auch Burn-in-Testsockel. Diese werden verwendet, um die Leistung und Zuverlässigkeit von IC-Chips für Verbindungen mit höherer Geschwindigkeit und höherer Dichte zu testen, die für smarte Elektronik erforderlich sind.

Die Erweiterung unseres Portfolios an Superflow ULTEM-Harzen ist eine Antwort auf die sich entwickelnden Branchentrends. Sie verdeutlicht, dass SABIC weiterhin in neue Technologien für die Elektronikindustrie investiert.“

Hersteller von Burn-in-Testsockeln sind ständig auf der Suche nach neuen Materiallösungen, die innovative Designs für Bauteile mit kleinem Raster unterstützen, die unter extrem rauen Bedingungen eingesetzt werden, wie z. B. bei hohen Temperaturen, hohem Druck und mehreren Nutzungszyklen.

Das südkoreanische Unternehmen Sensata Technologies ist einer der ersten BiTS-Hersteller, der das Superflow ULTEM SF2250EPR-Harz von SABIC einsetzt.

Tommy Oh, Design & Engineering Manager, Sensing Solutions, Sensata Korea, sagte: „Die Industrie geht zu immer feineren Rastern und zur Verkleinerung über. Bestehende Materiallösungen stoßen bei komplexen BiTS-Designs wegen unzureichender Fließfähigkeit und schwacher Schweißnähte an technische Grenzen.

Dank der neuen Superflow ULTEM SF2250EPR-Lösung von SABIC können wir verschiedene BiTS-Bauteile mit ausgezeichneter Leistung erfolgreich entwickeln und vermarkten, insbesondere solche mit geringeren Rastermaßen, wie 0,5 mm und sogar 0,4 mm.

Im Vergleich zu alternativen PES-Lösungen hat dieses Material eine um ca. 30 % bessere Duktilität und eine wesentlich bessere Fließfähigkeit unter Beweis gestellt, insbesondere in dünnwandigeren Schweißbereichen.

Von dem neuen SABIC-Material versprechen wir uns erhebliche Vorteile für unsere BiTS-Anwendungen in kritischen Leistungsbereichen, einschließlich Zug- und Biegefestigkeit.“

Wenn wir die technischen Grenzen immer kleinerer Komponenten meistern, um bei geringerer Größe eine höhere Leistung und Qualität zu erreichen, dann wird der Bereich Wearable Technology weiter voranschreiten und unseren Alltag mit kleinerer, besser integrierter Technologie verbessern.